Guide: Hvordan lykkes med gjenging?

Fra de minste skruene som holder sammen våre mest dyrebare enheter, til de store boltene som sikrer strukturell integritet i maskineri og byggverk, gjenger er overalt. I denne guiden vil vi dele vår industrielle kunnskap om gjenging, fra grunnleggende prinsipper til mer avanserte teknikker. Denne guiden dekker nøkkelaspektene ved gjenging, med mål om å forbedre forståelsen og ferdighetene dine uansett erfaringsnivå. Vi vil gå gjennom valg av verktøy, teknikker, og vedlikehold.

Hva er gjenging?

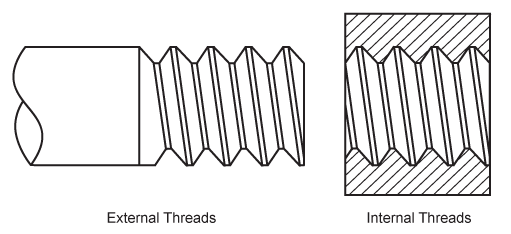

Hva er egentlig gjenging? Det er i hovedsak en bearbedingsprosess som skaper spiralformede riller langs overflaten av et rundt materiale, enten det er på innsiden (indre gjenger) eller på utsiden (ytre gjenger). Denne prosessen brukes til å produsere skruer, muttere, og en rekke andre mekanismer som er avgjørende for å sette sammen komponenter i så og si alle industrielle applikasjoner.

Forskjellige typer gjenger

Det finnes mange typer gjenger, hver designet for spesifikke formål og applikasjoner. Her er noen av de mest vanlige:

Den internasjonale standarden for gjenger, kjennetegnet ved sin symmetriske V-formede profil. Størrelsen og stigningen (avstanden mellom gjengene) er uttrykt i millimeter. "M" betegnesle for metriske skruer angir den nominelle ytre diameteren til skruegjengen, i millimeter. Det vil si at en M6 skrue vil ha en ytre diameter på 6 millimeter og vil derfor passe i et hull boret til 6 mm diameter.

Dette systemet inkluderer både Unified National Coarse (UNC) og Unified National Fine (UNF) gjenger. UNC-gjenger har en grovere stigning og er bedre egnet for generell bruk, mens UNF-gjenger har en finere stigning som gir bedre styrke og presisjon

Rørgjenger, som British Standard Pipe (BSP) og National Pipe Thread (NPT), er spesialdesignet for å lage tetningsforbindelser i rørsystemer. De skiller seg fra andre gjenger ved at de ofte har en konisk form, som hjelper til med å sikre en tett forbindelse for å hindre lekkasje av væsker eller gasser.

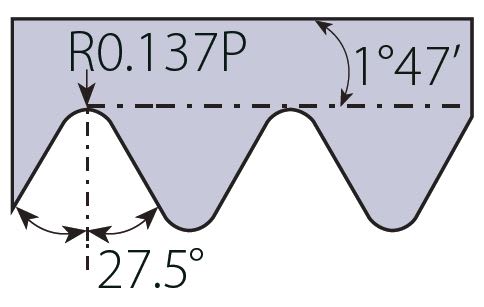

Rørgjenger, som British Standard Pipe (BSP) og National Pipe Thread (NPT), er spesialdesignet for å lage tetningsforbindelser i rørsystemer. De skiller seg fra andre gjenger ved at de ofte har en konisk form, som hjelper til med å sikre en tett forbindelse for å hindre lekkasje av væsker eller gasser. Gjengevinkelen er 55 grader.

Kjennetegnet ved sin trapesformede profil, tilbyr ACME-gjenger større styrke enn standard V-formede gjenger. De er derfor ideelle for bruk i høybelastningsapplikasjoner, som i spindler på dreiebenker, presseutstyr, og aktuatorer.

ACME

STUB ACME

Ligner på ACME-gjenger, bortsett fra at gjengevinkelen er 30°. Disse gjengene brukes også i applikasjoner som krever høy styrke, spesielt der bevegelse skal konverteres fra rotasjon til lineær bevegelse.

Materialet

Mykere materiale som aluminium krever forskjellig verktøy fra hardere materialer som rustfritt stål.

Egenskaper: Mykt, lett, og god korrosjonsbestandighet. Lett å bearbeide, men kan lett "smøre seg" på verktøy under kutting.

Verktøy: Bruk ett verktøy med skarpe kanter og god smøring for å forhindre at materialet fester seg til verktøyet. Verktøyene er ofte polerte, slik at du unngår ru overflate og at aluminiumet klistrer seg på verktøyet.

Egenskaper: Hardt, har høy strekkstyrke og utmerket korrosjonsbestandighet. Kan være utfordrende å bearbeide på grunn av sin tendens til å arbeidsherdes.

Verktøy: Hardmetallverktøy på grunn av deres hardhet og slitestyrke. Høyere skjærehastigheter og bruk av spesialiserte kjølevæsker anbefales.

Egenskaper: Eksotiske materialer inkluderer materialer som Inconel, titan og Hastelloy. Disse materialene er kjent for sin høye styrke, korrosjonsbestandighet og evne til å tåle ekstreme temperaturer, noe som gjør dem ideelle for bruksområder innen luftfart, kjemisk industri, olje og gass, og energiproduksjon.

Generelle tips for gjenging av eksotiske materialer:

- Det er veldig viktig å velge verktøy av høy kvalitet som er beregnet for denne type material.

- Kjølevæske: Bruk av rikelig med kjølevæske anbefales for å redusere varme og forlenge verktøyets levetid.

- Lave skjærehastigheter og forsiktig mating: Dette reduserer varmebyggingen og forhindrer arbeidsherding.

Egenskaper: Variert hardhet basert på karboninnholdet, god strekkstyrke. Generelt lett å bearbeide.

Verktøy: De aller fleste verktøy fungerer godt for de fleste karbonstålapplikasjoner. Karbidverktøy kan brukes for høyere produksjonshastighet og finishkvalitet. De fleste verktøy som er godt egnet for dette har en type coating.

Egenskaper: Mykt, god korrosjonsbestandighet, og utmerket bearbeidbarhet. Lave smeltepunkter sammenlignet med stål og aluminium.

Verktøy: Et skarpt verktøy er ofte tilstrekkelige for messing, da materialet er mykt og lett å kutte. Karbid kan brukes for finere finish eller ved høyere volumproduksjon.

Egenskaper: Variert hardhet og styrke basert på typen. Noen plasttyper kan deformeres eller smelte ved for høy temperatur.

Verktøy: Skarpe verktøy anbefales for å minimere varmegenerering. Spesielle geometrier på verktøyene kan hjelpe med å fjerne spon effektivt uten å overopphete eller smelte materialet.

Forberedelser før gjenging

Å velge riktig type gjengeverktøy er basert på materiale og applikasjon. Valget er avgjørende for å oppnå presise og holdbare gjenger. Her er noen faktorer som burde vurderes.

Hvilke type gjenging skal du utføre? Gjennomgående hull, bunnhull, eller bare friske opp gjengen.

NB: Før du starter gjengingsprosessen, er det viktig å ta nødvendige forhåndsregler og alltid sørge for at korrekt personlig verneutstyr er på plass for å garantere sikkerheten til alle involverte.

En to-trinns prosess

Gjenging kan i hovedsak deles inn i to trinn: forboring og gjenging. Det skilles mellom utvendig og innvendig bearbeiding, prosessen beskrevet under er aktuell for innvendige gjenger. Dersom du skal lage utvendig gjenger må du bearbeide emnet til riktig diameter.

Bestem gjengestørrelsen

Dette inkluderer både diameteren og stigningen (trådens avstand) på gjengen. Gjengestørrelsen vil ha direkte påvirkning på valg av borstørrelse.

Konsulter en gjengetabell

Bruk en gjengetabell som tilsvarer den type gjenger du arbeider med (eks. metrisk eller NPT). Tabellen vil vise den anbefalte borstørrelsen for en gitt gjengestørrelse, som er optimal for å sikre at gjengetappen kan kutte gjengene.

Vurder materialet

Ta hensyn til materialet du skal bearbeide. Seige og harde materialer kan kreve et litt større forborehull for å redusere belastningen på gjengetappen, mens mykere materialer kan bearbeides med borstørrelser som er nærmere den faktiske gjengediameteren.

Velg bortype

Bestem type bor basert på applikasjonen. For eksempel, for gjennomgående hull kan standard bor være tilstrekkelige, mens for blindhull eller bearbeiding av svært harde materialer, kan du trenge bor med spesielle geometrier eller belagte bor for bedre ytelse og levetid.

Trinn 1: Forboring

Forboring er det første trinnet hvor et gjengebor brukes til å lage et hull i materialet. Dette hullet skal ha den korrekte diameteren for å motta gjengetappen i det påfølgende trinnet. Størrelsen på gjengeboret avhenger av gjengestørrelsen du ønsker å oppnå og materialet du arbeider med. For eksempel, for M8-gjenger anbefales det ofte et gjengebor med diameter på 6.80 mm. For seige og harde materialer som rustfritt stål, titan og nikkel-baserte legeringer, kan det være lurt å øke boret med omtrent én tiendedel i diameter for å redusere risikoen for brudd på gjengetappen. Det er viktig å sjekke en gjengetabell eller følge produsentens anbefalinger for å velge riktig gjengebor.

Ekstra tips:

Når du skal velge en bor til å bore så tar du unganspunkt i gjengen som du skal lage, eksempel;

M20 x 2,5 stigning = 20 mm - 2,5 mm = 17,5 mm

Dette vil si at du skal bruke en 17,5 mm bor

Bestem gjengestørrelsen

Start med å bekrefte den nøyaktige gjengestørrelsen og typen du trenger å lage. Dette inkluderer diameter og stigning for metriske gjenger.

Velg riktig gjengetapp

Basert på gjengestørrelsen og materialet du arbeider med, velg en gjengetapp som er designet for din applikasjon. Det finnes forskjellige typer tapper.

Vurder materialet

Vurder materialets hardhet og seighet. Bruk tapper som er spesifikt designet for materialet du gjenger i, for å forhindre verktøybrudd og oppnå en ren gjengeprofil.

Velg metode

Bestem om du skal gjenge for hånd eller maskinelt. Håndtapping krever et svingjern og kan være mer kontrollerbart for små volum eller delikate operasjoner. Maskintapping er raskere og mer konsistent for større volumer.

Trinn 2: Gjenging

Etter at hullet er boret, følger selve gjengingen, hvor en gjengetapp brukes til å kutte gjengene inn i det forborede hullet. Det finnes et bredt utvalg av gjengetapper tilgjengelig, designet for ulike materialer og gjengeprosesser. Noen foretrekker multiapplikasjonstapper for fleksibilitet over ulike materialer, mens andre velger materialspesifikke tapper for optimal ytelse.

Bestem smøremiddel eller kjølevæskebehov

Velg et passende smøremiddel eller kjølevæske basert på materialet du arbeider med. Smøring er avgjørende for å redusere friksjon, forhindre verktøybrudd, og forlenge tappens levetid, spesielt i harde eller seige materialer.

Juster hastigheten

For maskintapping, juster hastigheten basert på materialet og tappens størrelse. Generelt krever større tapper lavere hastigheter. Konsulter tappens eller maskinens håndbok for anbefalinger.

Gjengetapper

Gjengeskjær

Gjengefreser

Også kjent som tapper med rette skjær, for manuell gjenging.

Denne tappen brukes oftes ved gjennomgående hull, siden den skyver sponen foran seg.

For blindhull, som hjelper med sponavvikling og trekker sponen oppover.

Dette er en tapp som former gjengen i materialen. Det som skiller denne tappen fra de andre er at i stedenfor å skjære så, "skviser" materialen ut til sidene. Fordelen med en slik gjengetapp er at den gir en sterkere gjenge.

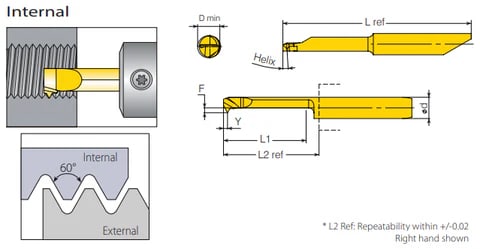

En gjengefreser er et verktøy som brukes til å lage både innvendige og utvendige gjenger på forskjellige materialer ved hjelp av fresing. Dette verktøyet består av en sylindrisk eller konisk skjæredel med flere skjæretenner som roterer med høy hastighet for å kutte materialet og forme presise gjenger. Gjengefresere brukes ofte i CNC-maskiner for høy presisjon og effektivitet. Ved bruk av en gjengefreser kan man enkelt tilpasse gjengelengde, dybde og stigning, noe som gir fleksibilitet og nøyaktighet i produksjonen. De er tilgjengelige i ulike størrelser og profiler for å passe forskjellige gjengestandarder og materialtyper.

Et gjengeskjær er et verktøy som brukes til å lage innvendige og utvendige gjenger. Gjengeskjær kan brukes i ulike materialer som metall eller plast. For å bruke et gjengeskjær, bores/dreies materialet til riktig diameter. Gjengeskjær finnes i ulike størrelser og typer for å passe forskjellige gjengestandarder og materialer, og de er essensielle for presisjonsarbeid i maskinering.

Dette er et verktøy for å lage veldig små innvendige gjenger.

Gjengebakker

En gjengebakk er et verktøy som brukes til å lage utvendige gjenger på sylindriske eller koniske objekter, slik som bolter eller rør. For å bruke en gjengebakk, festes den i en bakkholder som gir godt grep og kontroll. Deretter roteres gjengebakken rundt arbeidsstykket mens et jevnt trykk påføres, noe som skaper presise og sterke gjenger. Gjengebakker finnes i forskjellige størrelser og typer for å passe ulike materialer og gjengestandarder.

Guide til maskinell gjenging

Maskinell gjenging, enten gjennom bruk av en dreiebenk, fresemaskin, eller spesialiserte gjengemaskiner, tilbyr høyere presisjon og effektivitet sammenlignet med manuelle metoder. Her er noen tips og beste praksiser for å maksimere suksess med maskinell gjenging

1. Forberedelse

- Velg riktig verktøy og utstyr: Sørg for at du har riktig maskintapp, gjengeskjær eller gjengefres (NB: kan brukes i en CNC maskin) for jobben. Bruk verktøy som er designet for materialet du arbeider med.

- Sjekk maskinens innstillinger: Juster maskinens hastighet og matningsrater i henhold til materialet og verktøyets spesifikasjoner. Dette er avgjørende for å unngå skader på både verktøyet og arbeidsstykket.

Steg-for-steg prosess manuell gjenging

Manuell gjenging er en kunst som krever tålmodighet, presisjon, og riktig teknikk. Her er en detaljert steg-for-steg prosess:

1. Forberedelse

- Velg riktig tappe- og borestørrelse: Bruk en gjengetabell for å bestemme riktig størrelse på gjengeboret og tappen basert på gjengestørrelsen du ønsker.

- Marker og sentrer: Marker nøyaktig hvor hullet skal bores. Bruk en senterbor for å lage et startpunkt for boret, slik at boret ikke vandrer når du begynner å bore.

- Bor Pilot-hullet: Sørg for at boret er rett for å unngå skjevheter.

Praktiske gjengeteknikker

3. Etterarbeid

- Inspeksjon: Etter gjenging, inspiser gjengene for kvalitet og nøyaktighet. Bruk en gjengetolk eller et gjengemikrometer om nødvendig.

- Rengjøring: Rens arbeidsstykket for å fjerne eventuelle spon og rester av kjølevæske.

2. Gjenging

- Påfør smøremiddel: Påfør et generøst lag med smøremiddel på tappen og i hullet. Dette reduserer friksjon og varme, og forhindrer at tappen setter seg fast.

- Start gjenging: Monter tappen i et svingjern. Plasser tappens spiss i pilot-hullet, og sørg for at den er så rett som mulig i forhold til hullets overflate.

- Kutt gjengene: Roter svingjernet med klokken for høyre gjenger (motsatt for venstre, linksgjenger) å starte gjengekuttingen. Etter et par omdreininger, roter kort tilbake (mot klokken) for å bryte og fjerne spon. Fortsett denne prosessen med å rotere frem og tilbake for å sikre at spon fjernes og for å forhindre at tappen setter seg fast.

- Fullfør gjengingen: Fortsett å tappe til du har nådd ønsket dybde. Påfør mer smøremiddel etter behov underveis.

2. Gjenging

- Sikre arbeidsstykket: Fest arbeidsstykket med maskinstikke/chuck i maskinen. Ustabile arbeidsstykker kan føre til unøyaktige gjenger eller skade på verktøyet.

- Plasser verktøyet riktig: Sørg for at gjengeverktøyet er korrekt justert og sentrert i forhold til hullet. Dårlig justering kan føre til skjeve gjenger.

- Påfør kjølevæske: Bruk passende kjølevæske eller smøremiddel for å redusere friksjon og varme. Dette forlenger verktøyets levetid og forbedrer gjengekvaliteten.

- Start gjengingen: Aktiver maskinen med riktig hastighet. For blindhull, vær ekstra oppmerksom på dybden for å unngå å skade bunnen av hullet og verktøyet.

- Overvåk prosessen: Selv om maskinell gjenging er automatisert, er det viktig å overvåke prosessen nøye. Dette kan bidra til å oppdage problemer tidlig og forebygge skader.

3. Inspeksjon og rengjøring

- Rens gjengene: Fjern tappen forsiktig fra hullet. Blås ut eller rens bort eventuelle gjenværende spon fra hullet og tappen.

- Sjekk gjengene: Kontroller gjengenes kvalitet, bruk en gjengetolk eller et gjengemikrometer om nødvendig. Sørg for at gjengene er rene og uten skader.

Årsaker: Bruk av for mye kraft, feil valg av tapp (for eksempel for seige materialer), utilstrekkelig smøring, eller feil tapphastighet.

Løsninger: Bruk korrekt tapp for materialet, sørg for god smøring, juster tapphastigheten, og bruk forsiktig, jevnt trykk.

Årsaker: Tappen eller gjengeverktøyet er ikke riktig justert ved oppstart, eller arbeidsstykket er ikke stabilt festet.

Løsninger: Sørg for at tappen er riktig justert og sentrert før du begynner. Fest arbeidsstykket sikkert for å forhindre bevegelse.

Årsaker: Sløve eller skadede verktøy, feil valg av verktøy for materialet, utilstrekkelig smøring, eller for høy skjærehastighet.

Løsninger: Inspekter og erstatt sløve eller skadede verktøy. Velg riktig verktøytype og materiale. Juster smøremiddelet og skjærehastigheten for å forbedre finishen.

Årsaker: Feil borstørrelse brukt under forboring, eller feil valg av tappstørrelse.

Løsninger: Kontroller at du bruker riktig borstørrelse i henhold til gjengetabellen. Sørg for at tappstørrelsen nøyaktig matcher gjengespesifikasjonene.

Årsaker: Arbeider med harde eller abrasive materialer, utilstrekkelig kjøling og smøring, eller feil valg av verktøymateriale.

Løsninger: Velg verktøy laget av materialer som er egnet for det spesifikke arbeidsmaterialet. Forbedre kjøle- og smøreprosedyrene for å redusere varme og friksjon.

Årsaker: Utilstrekkelig sponfjerning kan føre til at tappen setter seg fast eller brytes.

Løsninger: Bruk spiralbor eller spiraltapper designet for sponfjerning i blindhull. Stopp jevnlig for å fjerne spon, og bruk rikelig med smøremiddel.

Feilsøking: Vanlige problemer og hvordan løse dem

Selv med nøye forberedelse og oppfølging av beste praksiser, kan utfordringer oppstå under gjenging. Her er noen vanlige problemer og hvordan du kan løse dem:

Presisjonsgjenging

- Mikrogjenging: For svært små gjenger brukes mikrogjengingsteknikker sammen med spesialiserte verktøy for å produsere gjenger med diametere ned til noen få mikrometer.

- Profilerende gjenging: Ved bruk av CNC-styrte verktøy kan komplekse gjengeprofiler produseres med høy presisjon, inkludert flere startgjenger og spesialprofiler.

- Trådrulling: I stedet for å fjerne materiale, bruker trådrulling plastisk deformasjon for å forme gjenger, noe som resulterer i en sterkere tråd med bedre utmattelsesegenskaper.

Anvendelse av CNC-teknologi i gjenging

- Programmerbar presisjon: CNC-maskiner kan programmeres med komplekse geometrier og repeteres med ekstrem nøyaktighet, noe som er ideelt for produksjon av gjenger i høye volumer eller med komplekse former.

- Fleksibilitet: Moderne CNC-maskiner kan raskt omkonfigureres for forskjellige gjengeoppgaver, noe som reduserer oppsettiden og øker produksjonseffektiviteten.

- Integrert kvalitetskontroll: Mange CNC-maskiner inkluderer funksjoner for måling og kvalitetskontroll, som sikrer at hver gjenge oppfyller strenge toleransekrav.

Avanserte gjengingsmetoder

Avanserte gjengingsmetoder utnytter spesialiserte teknikker og teknologier for å møte kravene til presisjon, effektivitet, og materialhåndtering i utfordrende applikasjoner.